碳纤维复合材料汽车零部件开发与前景

汽车工业的快速发展,给人们带来交通便利的同时,也面临着环境污染和能源紧缺等问题,为了应对这些问题,使汽车工业的可持续发展,节能减排已经成为汽车工业的重要研究课题。研究显示,若汽车整车重量降低10%,燃油效率可提高6%-8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3-0.6升,二氧化碳排放可减少约10克/公里。因此,汽车轻量化是节能减排的重要手段,在保证汽车的强度和安全性能的前提下,尽可能地减轻汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降放排气污染。目前汽车轻量化主要有2种途径,一是结构设计优化,提供对车身的结构及骨架进行优化设计,优化结构形式,以达到减重目的。二是通过轻质高强材料替换传统材料,从而达到减重目标。自从1953年世界上第一台FRP汽车—GM Corvette制造成功以后,随着复合材料技术的不断进步,复合材料作为汽车轻量化中应用得到了快速发展,欧美日等汽车发达国家,都已在汽车中大量采用复合材料,碳纤维复合材料也在逐步进入汽车领域,必将成为汽车复合材料的发展趋势。

碳纤维复合材料特点

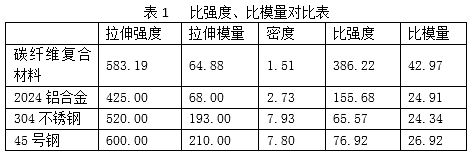

(1)比强度、比模量高,与传统金属材料比,碳纤维复合材料强度、模量相差不多,但碳纤维复合材料的密度比金属材料低得多,碳纤维复合材料的比强度是传统金属材料的2.4~5.8倍,比模量也达到1.6倍以上(见表1),所以它能够以同样的单位质量获得更高的承载能力,或者说以较小的质量达到同样的承载能力。

注:碳纤维复合材料数据为上海耀华大中公司采用T300碳纤维200g/m2平纹布和环氧树脂,通过真空导入工艺制作的试样测试的数据,金属材料为销售商提供的数据。

(2)抗疲劳性能好,在疲劳载荷作用下的断裂是材料内部裂纹扩展的结果,而疲劳破坏就是裂纹不断扩展所产生的突然断裂。碳纤维复合材料中的碳纤维与基体间的界面能够有效地阻止疲劳裂纹的扩展。大多数金属材料的疲劳强度极限是其拉伸强度的30%~50%,而碳纤维复合材料则可达到70%~80%左右。

(3)破损安全性高,碳纤维复合材料破坏不像传统材料那样突然发生,而是经过基体损伤、开裂、界面脱粘、碳纤维断裂等一系列过程,而当少数纤维断裂时,载荷又会通过基体传递重新分布到其他纤维,其过程是一个不断吸收能量的过程,提高了破损的安全性。

(4)减震性好,受力结构的自震频率除与形状有关外,还与结构材料的比模量平方根成正比,所以碳纤维复合材料有较高的自震频率。同时碳纤维复合材料的界面有较大的吸收震动能量的能力,致使材料的震动阻尼较高。

(5)各向异性,碳纤维复合材料有着复合材料的共同特点,能根据产品的受力情况合理布置碳纤维分布,实现各方向具有不同的力学性能,充分利用材料。

(6)易于成型,复合材料可以成型各种复杂形状。

(7)耐腐蚀性好,碳纤维复合材料基体树脂具有良好的耐化学腐蚀性能,不会像金属材料那样容易生锈。

碳纤维复合材料零部件开发情况

碳纤维复合材料具有高强度、高模量、低密度。是汽车轻量化最理想的材料。在发达国家,碳纤维复合材料在汽车上的应用技术已经成熟,宝马I3电动车车身(见图1)可以说是碳纤维复合材料在汽车中应用的最为成功的案例,是碳纤维应用到汽车大型结构件的一个重要的里程碑。碳纤维复合材料在宝马I3电动车上成功的应用得益于宝马突破了2项关键技术:一是宝马公司和SGL通过十多年的研究和试制,开发和生产了用于汽车的碳纤维和碳纤维布,大大地降低了碳纤维的成本,二是他们开发的新的树脂体系以及高压RTM成型工艺,提高了生产效率、降低了生产成本。满足了汽车批量生产的要求。碳纤维复合材料在i3上的应用也使汽车的设计理念发生了改变,I3采用了“LifeDrive”模块架构,它由“Life”和“Drive”两个独立的模块组成,life模块与drive模块的拼合,就像拼积木一样简单。这将为今后的汽车设计带来一场重要变革。

图1 宝马I3电动汽车及碳纤维车身

东丽与丰田合作开发的碳纤维增强热塑性复合材料,开发制造了燃料电池反应堆框架,应用于丰田燃料电池汽车Mirai中,碳纤维增强热塑性复合材料具有成型时间短的特点,与热固性相比,生产效率更高,适合大规模生产,这也是世界上第一次CFRTP用于汽车结构件而大批量生产的汽车(见图2)。

图2 碳纤维增强热塑性复合材料反应堆框架

大众、奔驰、PSA等多家集团公司也都在开发汽车用碳纤维复合材料,应用于车身、轮毂、座椅、氢气瓶、前舱盖、底盘结构件、传动轴等部件。碳纤维在不久的将来必将成为汽车轻量化的主流材料。

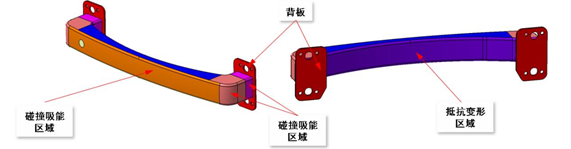

与发达国家相比,国内碳纤维复合材料汽车零部件应用相对比较落后,目前正处在研究开发阶段,有部分企业研究并开发了一些碳纤维产品。上海耀华大中新材料有限公司在上海汽车集团乘用车公司牵头下,与交通大学、同济大学合作共同开发了碳纤维复合材料后尾门、电池盒上盖、前保险杠、翼子板。这几种产品属于研制产品,不是批量产品,为了节约成本,均采用了真空导入工艺进行制作。后尾门有尾门内板、扰流板、下饰板三个零件,分别成型后进行粘接而成,与SMC模压相比,减重36.03%(见图3);前防撞梁采用了三明治结构,外部采用碳纤维复合材料,内部采用泡沫芯材,防止失稳破坏,与铝合金挤压成型的前防撞梁相比,减重25%(见图4);翼子板与钢板冷冲压相比,减重38.71%(见图5);电池盒上盖SMC模压相比,减重达44%(见图6)。

图3 碳纤维复合材料后尾门

图4 碳纤维复合材料前防撞梁

图5 碳纤维复合材料左右翼子板

图6 碳纤维复合材料电池盒上盖

奇瑞汽车股份有限公司与中国科学院宁波材料技术与工程研究所开发的碳纤维汽车车身,这是一款插电式混合动力汽车。碳纤维复合材料218Kg,相对于金属车身418Kg碳纤维车身减重200Kg,,减重48%(本组数据来源于2014年上海工博会)。

我国开发碳纤维复合材料汽车零部件面临的问题

碳纤维复合材料具有轻质高强等一系列特点,轻量化领域尤其是航空航天领域得到广泛应用,也是汽车轻量化最为理想的材料。但要在汽车上大批量应用,还需解决下面各方面问题:

(1)成本高,是制约碳纤维复合材料在汽车中批量应用的一个重要因素

碳纤维复合材料成本高主要表现在两个方面,一是碳纤维复合材料生产成本较高。二是碳纤维复合材料的原材料成本较高,主要是碳纤维价格太高,目前市场每公斤价格在120元人民币以上,是玻璃纤维价格10倍以上。另外与碳纤维配套的树脂体系主要是环氧类树脂,价格也较高。因此,要想使碳纤维复合材料在汽车轻量化中大量应用必须首先要降低碳纤维的生产成本,通过改进原丝生产工艺,降低原丝成本;发展新的预氧化、碳化和石墨化技术,缩短预氧化时间,降低碳化、石墨化成本,从而达到降低碳纤维成本的目的。其次要加强碳纤维表面处理技术的研究,以及与碳纤维配套的树脂体系研究,拓展碳纤维复合材料根据产品需要设计树脂体系的范围,以达到降低碳纤维复合材料成本的目标。

(2)成型方面,生产效率有待提高

目前碳纤维复合材料尤其是中国主要应用于军工和体育休闲产品,其生产工艺相对于汽车的产量来说,成型效率偏低,成型成本偏高。宝马公司采用了高压RTM工艺生产碳纤维复合材料车身,产品生产周期能达到10分钟左右。目前在国内也有单位在进行这方面的技术研究,但未见批量生产的报道。因此,应加强适合汽车零部件的碳纤维复合材料成型技术研究,只有解决了碳纤维复合材料汽车产品的生产效率问题、生产成本问题、质量稳定性问题,才能满足汽车大批量、质量稳定的生产要求。

(3)设计问题

碳纤维复合材料不同于传统的金属材料,碳纤维复合材料具有自身的材料特性,复合材料产品的设计应根据复合材料的特点进行设计,充分发挥材料性能,如宝马i3采用了模块化结构设计,而一个模块中采用若干个零件分开成型然后进行连接整合成一个模块。中国汽车设计一直是一个瓶颈,据说,自主品牌的汽车设计中模仿设计占40~70%,有些厂家甚至是整车复制。对复合材料来说,主机厂更是没有经验积累,也没有数据积累,没有设计规范、验证标准。在这种情况下,宝马的模式值得我们学习,主机厂应该牵头,联合原材料厂家、复合材料生产厂家以及高校、院所进行合作设计开发。

(4)维修问题

汽车在使用过程中避免不了会有磕磕碰碰,一旦发生碰撞就会遇到修复问题,对传统金属材料而言,4s店维修人员已经是 轻车熟路,而对碳纤维复合材料汽车而言,其修复工艺与传统材料还是存在较大差异,碳纤维复合材料的修复专业性较强,修复人员必须具备一定的专业基础。为了便于修复,使修理人员快速掌握修复技能,应加强修复专用材料的研究与开发,开发出使用方便,容易操作的修补材料。

我国碳纤维复合材料在汽车中应用需求与前景

中国是汽车产销大国,2014年产销量达2000多万辆,同时也是复合材料产销大国,但复合材料在汽车中的应用还相当落后,随着汽车工业的快速发展以及大众环保意识和节能意识的不断增强,尤其是在世界能源危机和石油涨价而使得汽车工业向轻量化方向发展的大背景下,具有轻质高强的碳纤维复合材料比将成为汽车轻量化主流轻质材料而会得到快速发展,碳纤维复合材料技术将会不断进步,成本会逐步降低,生产效率会不断提高。所以碳纤维复合材料在汽车中的应用将是必然趋势,其前景非常广阔。

- 上一篇 >发行规模大增 2022年绿色债券市场扩容可期2022-02-17

- < 下一篇高温红外陶瓷涂料涂层让炉窑节能更进一步2015-12-08