微发泡PP如何在汽车轻量化中大显身手?主要看“气质”!

据调查,汽车整体重量每减少100千克,百公里油耗可降低0.3-0.6升。随着国家第二阶段燃油指标5L/100Kg要求,以及电动汽车行程问题的凸显,汽车材料轻量化已成行业潮流。目前,在汽车非金属材料轻量化领域,化学微发泡技术成为主机厂竞相研究的主要课题之一。

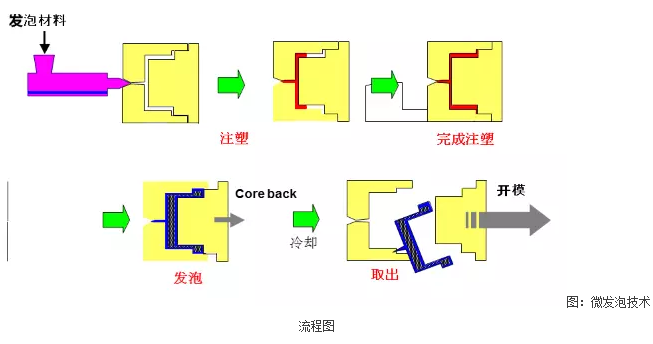

图:汽车节能的主要方案

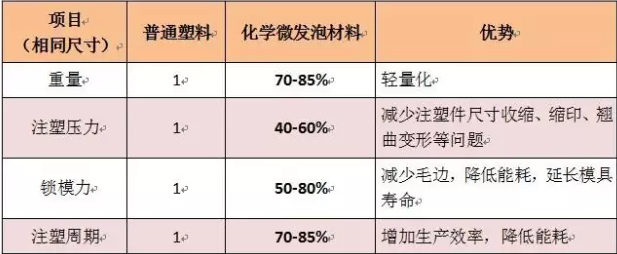

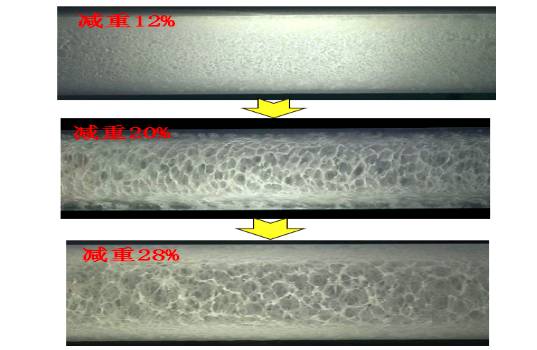

| 一化学微发泡材料好坏看“气质”?微发泡简介 微发泡(Microcellular Foaming)材料是指以材料为基体,内部含有从几十微米到几百微米尺寸泡孔的多孔聚合物材料。微发泡主要分为超临界气体的物理发泡和发泡剂的化学发泡两种,其中以MuCell为代表的气体注入微发泡技术由于设备复杂、控制难度高、表观不好,在使用中一直有诸多限制;而以NaHCO3和柠檬酸为代表的环境友好型化学技术,由于设备投入小、易于操作、发泡效果优良,成为微发泡技术主要研究方向。 图:微发泡技术流程图 和普通塑料相比,化学微发泡材料既能有效减重,又能减少注塑缺陷、提高注塑效率,还具备隔热、吸音、缓冲性能等特殊性能。具体如下表所示: 表:普通塑料和化学微发泡材料比较(以普通塑料为基准) 微发泡材料好坏主要看“气质”--气泡质量,如泡孔大小、均一性、结构分布是决定微发泡材料质量的关键因素。合肥会通新材料公司的化学微发泡材料,泡孔直径在80微米左右、均匀、细腻、性能保持率高,处于行业领先水平。 |

| 二以PP为例,谈谈化学微发泡材料5个“气质”! 1.轻量化减重效果 |

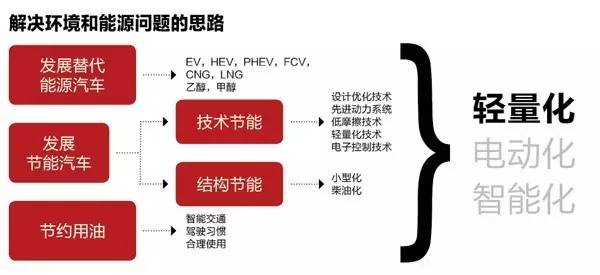

减重比例是微发泡材料效果的关键指标,只有泡孔直径控制合理,且分布细腻、均一,才能在保证材料性能的基础上,实现最大幅度的减重。汽车行业微发泡减重比例一般在15-30%左右,超过30%则一般性能损失过大,只在性能要求不高的场所使用。

以合肥会通新材料公司的产品为例,其微发泡材料在汽车内饰外观件,通常减重在20-25%左右,比行业平均水平高5%左右。

图:不同减重比例效果

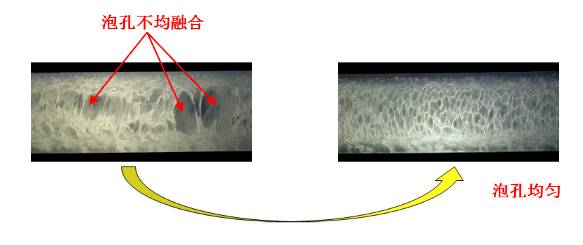

2.泡孔均一技术

为了达到最大的减重效果,不仅发泡孔径尽量小,同时分布要均匀、细腻,不能出现众多并孔现象。行业内,微发泡材料的泡孔直径普遍水平在120um以上,合肥会通新材料公司的微发泡材料在80um左右,且细腻、均一,这与采用特殊的发泡复合技术和特种基料有关。

图:泡孔不均、均匀效果

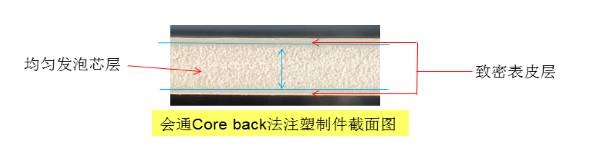

3.“三明治”发泡结构技术

良好的“三明治”结构是微发泡效果优异的典型技术特征。微发泡材料上、下表面密实的表皮层对制件外观质量、可喷涂后加工性有重大影响。细腻均匀的发泡芯层则决定了微发泡材料的减重效果和性能保持率。

如下图所示,会通微发泡材料成型的制件上、下皮层密实,克服一般发泡材料表观质量差,难以喷涂、丝印、烫金等问题。

图:“三明治”结构

4.注塑件外观控制技术

除了发泡技术之外,配方中PP组分的熔体强度是决定微发泡材料表观质量的一个关键因素。良好的PP集体熔体强度能增强对气体的包裹能力,防止微发泡材料注塑过程中气体在制件表面形成似水花样的 “气白”。破孔和并孔是控制微发泡注塑件外观质量和芯层泡孔结构细腻均一的关键。

图:高熔体强度PP制品表面效果(右)

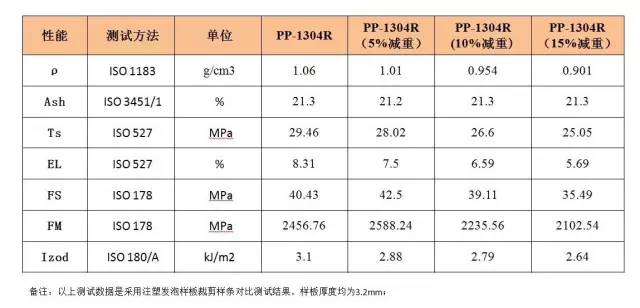

5.性能保持率技术

下表是微发泡材料在发泡前和不同发泡减重效果下,材料性能对比(数据源于合肥会通在Ford空滤壳体均聚PP项目研究成果):

表:发泡前、不同发泡减重效果下,材料性能对比

| 三微发泡的汽车轻量化应用实例 目前,化学微发泡材料在通用、宝马、奔驰等汽车内饰均有大范围应用,主要在汽车的车门内衬板、仪表板、后门内衬板、底护板等部位;从而降低制件的重量,实现部件的轻量化。如下图所示: 图:车门内衬板(左),车后门内衬板 图:车门模组(左),底护板 图:底部盖板内衬 图:门护板 会通,改性材料整体解决方案供应商 |

◆ 合肥会通新材料有限公司,专业聚焦改性塑料研发、生产和销售;

◆ 国内改性塑料行业新秀和生力军,五年时间创造行业奇迹,强势跻身行业前列;

◆ 专注于汽车、家电、3C领域的材料创新,研发环保、健康、轻量化、美学材料应用技术;

◆ 国内一流的改性材料智能化生产工厂,拥有聚苯乙烯类、聚烯烃类、聚酯类、聚酰胺类四大产品线;

◆ 市场与技术双轮驱动,打造技术型企业,为客户提供材料整体解决方案,为人类创造美好生活。

对化学微发泡PP感兴趣或者技术交流,可以联系合肥会通新材料公司技术工程师: 0551-65771665(电话),zhouhai@orinko.com.cn(邮箱)

- 上一篇 >发行规模大增 2022年绿色债券市场扩容可期2022-02-17

- < 下一篇瑞典公司推出航空级3D打印不锈钢粉末17-4PH2016-04-14